以煤基的乙酸甲酯与甲醛为原料,通过羟醛缩合反应制备丙烯酸甲酯,该路线不仅可以摆脱石油的控制,还能有效解决甲醇、甲醛和乙酸甲酯产能过剩的问题,是符合我国能源结构的绿色合成路线。实现该羟醛缩合工艺的高效生产,其关键在于开发具有高活性、高稳定性的催化剂。其中,铯系负载型催化剂相比于其他催化剂具有制备过程简单、产物选择性高和催化活性稳定等优点。近期,中国科学院大学化学工程学院李增喜课题组和中国科学院过程工程研究所李春山课题组以硅改性的Cs/Al2O3作为催化剂对该羟醛缩合反应进行研究,获得了二氧化硅沉积量和铯负载量对催化剂结构性质、酸碱性质和催化活性的影响规律,使用二级幂指数动力学模型拟合动力学数据,得到了相关的动力学参数。相关工作发表于Industrial & Engineering Chemistry Research(DOI: 10.1021/acs.iecr.2c034154)

在乙酸甲酯与甲醛羟醛缩合反应体系中,γ-Al2O3作为载体,其最主要的缺陷在于表面上附有的强碱和强酸性位点容易造成积碳的产生导致目标产物收率降低。通过化学液体沉积进行硅烷化,是一种去除载体表面酸性位点的有效方法。在硅烷化过程中,改性剂(分子量较大的有机硅化合物,如正硅酸乙酯(TEOS)或甲基硅油)沉积在γ-Al2O3表面,与Al-OH和Al-O-相互作用,形成Si-O-Al键,最后在空气中焙烧后分解成二氧化硅,可以有效降低γ-Al2O3表面的强碱和强酸性位点。

实验结果发现化学液相沉积过程影响了γ-Al2O3表面碱性和酸性位点以及铯物种的分布。化学液相沉积处理降低了γ-Al2O3的强酸位点和碱性位点的数量,产生了Brønsted酸位点。这些Brønsted酸位点与铯相互作用,降低了催化剂中Cs2O的含量,形成Si-O-Cs物种。过多的二氧化硅沉积和铯负载不利于硝酸铯的分散与分解,产生了强酸位点。

图1 (a) 10Cs/Si-Al2O3催化剂的NH3-TPD曲线,(b) 10Cs/Si-Al2O3催化剂的CO2-TPD曲线

图2 150 ℃脱附温度下Al2O3,1.2Si- Al2O3和10Cs/1.2Si-Al2O3催化剂的Py-IR图;(a)波数范围1400 cm-1-1700 cm-1,(b)波数范围3400 cm-1-4000 cm-1

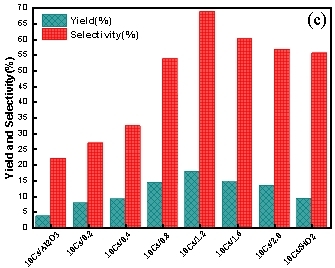

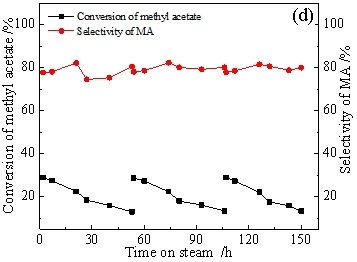

活性评价实验结果显示,通过化学液相沉积过程,产生的Si-O-Cs物种,加速丙烯酸甲酯形成,提高丙烯酸甲酯收率。10Cs/1.2Si-Al2O3催化剂活性最优,丙烯酸甲酯收率和选择性分别为23.6%和82.0%,单程寿命达到56 h。使用二级幂指数动力学模型模拟动力学数据,得到该反应在10Cs/1.2Si-Al2O3催化剂下活化能(Ea)为43.9 kJ/mol。

图3 (a) 不同温度下1/C与LHSV-1关系的拟合曲线,(b) lnk与1/T关系的拟合曲线,(c) 10Cs/Si-Al2O3催化剂活性评价,(d) 10Cs/Si-Al2O3催化剂稳定性研究

吴振宇博士研究生(中国科学院大学)为该论文的第一作者。相关工作得到了国家自然科学基金、国家重点研发计划项目等支持。